前沿进展与挑战

智能监测技术革新

**物联网(IoT)**架构下的无线传感器大幅降低了监测成本,微型能量采集技术解决了偏远地区设备的供电难题。无人机(UAV)与卫星遥感实现了大范围管道路由的快速巡检,计算机视觉算可自动识别第三方威胁。技术则被探索用于管道数据的安全存储与共享,确保完整性记录的不可篡改性。

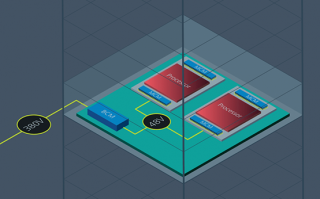

技术体系架构

数据采集层技术

管道完整性管理建立在多源异构数据的高效采集基础上。内检测技术(In-Line Inspection, ILI)通过智能清管器获取管道内部几何变形、蚀缺陷等数据,精度可达毫米级。外检测技术则包括极保护监测、土壤蚀性评和涂层状况评估等。近年来,分布式光纤传感技术(Distributed Fiber Optic Sensing, DFOS)实现了管道全线的应变、温度和振动实时监测,为完整性评估提供了动态数据支撑。

未来发展方向

下一代管道完整性管理将向预测性维护模式转变,结合数字孪生与物理模型实现故障提前预。人工智能将在缺陷识别分类、剩余寿预测等方面发挥更大作用。材料基因组计划有望加速新型管道材料的开发,而量子传感技术可能带来检测精度的数量级提升。标准化方面,统一的完整性管理框架与认证体系将逐步建立,促进实践的广泛分享。

:迈向智慧管道的未来

管道完整性管理技术已从被动应对走向主动预防,并正在向智能化、精准化方向发展。随着新技术不断融合应用,管道系统的安全性、可靠性和经济性将得到协同提升。技术创新必须与管理、人员培训和文化同步,才能真正构建起全方位的管道安全保障体系。这一领域的持续研究对于实现能源基础设施的可持续发展具有重要意义。

完整性评技术

基于应力的评方(如ASME 31G、DNV-RP-F101)通过力学分析确定缺陷容限。基于可靠性的评则考虑参数不确定性,计算失效概率。有限元分析(FEA)可模拟复杂载荷下的管道行为,而断裂力学方适用于含裂纹管道的剩余度评估。近年来,数字孪生技术实现了管道物理状态与虚拟模型的实时交互,极大提升了评的准确性。

材料与防护技术突破

新型复合材料修复技术如碳纤维增聚合物(CFRP)套筒提供了非焊接补方。自修复涂层材料可在损部位自动形成保护膜,纳米改性涂层则显著提升了防性能。极保护系统的智能化改造实现了保护电位的自适应调节,而微生物蚀的生物抑制技术也取得了实验室阶段的突破。

跨学科融合挑战

尽管技术进步显著,管道完整性管理仍面临数据孤岛问题,不同系统间的互操作性有待提高。极端气候对管道的影响机制尚未完全掌握,而攻击等新型威胁也对数字化系统提出了更高安全要求。全生周期成本优化与风险管理之间的平衡仍需更多例研究支持。

风险评估方

定量风险评估(QRA)模型通过概率统计方计算管道失效可能性与后果严重度,形成风险矩阵。半定量方如指数、评分则更适用于数据不完整的情况。机器学习算的引入使风险评估能够处理非线性关系,深度学习模型通过历史事故数据训练,可预测特定管段的风险等级变化趋势。

管道完整性管理技术研究综述

:管道安全的新范式

在能源基础设施领域,管道作为输送油气资源的关键载体,其安全运行直接关系到经济脉与生态环境安全。随着能源需求的持续增长和管道的老化问题日益凸显,管道完整性管理(Pipeline Integrity Management, PIM)技术已成为行业研究的焦点。本文系统梳理了管道完整性管理的关键技术体系,分析其发展现状与未来趋势,为相关领域研究提供参考。

相关问答